在电子设备中,散热问题一直是研发人员关注的焦点。随着电子产品向高性能与微型化发展,散热管理成为确保设备性能和延长寿命的核心技术之一。在这一过程中,导热胶粘剂的应用至关重要,导热胶粘剂的热阻对电子散热效果有着直接的影响。

热阻的概念及其重要性

热阻是衡量材料阻碍热量传递能力的物理量,当热量以热传导的方式通过某一种介质的时候,热量在这种介质内所遇到阻力值被称为热阻,单位为K(℃)/W。热阻越小,热传导效率越高。在电子散热中,热阻是一个关键参数,因为它直接影响到热量从电子元件到散热器的传递效率。

在电子设备的散热系统中,导热胶粘剂用于帮助将发热元件产生的热量传导至散热装置。导热胶粘剂的热阻主要由两部分组成:一是胶粘剂本身的热阻,二是胶粘剂与接触面之间的界面热阻。胶粘剂本身的热阻取决于其导热系数和厚度,而界面热阻则与接触面的平整度、粗糙度以及胶粘剂的润湿性有关。

导热胶粘剂的热阻的计算公式为θ=T/(λ·S),其中厚度用T表示,S是接触面积,而λ则是导热系数,通过数值代入公式可得出导热胶粘剂热阻值θ,热阻越大对于材料的热传导阻力也就越高,相应的其导热效率也就越低。对于电子设备散热系统而言,发热元件与散热装置之间如果热阻过大,热量从发热元件传递到散热装置的速度就会很慢,导致电子设备的工作温度升高,而高温会加速电子元件的老化,降低其可靠性和使用寿命,这也就是为什么电子设备散热系统中,需要使用导热材料作为传导介质的原因。一款好的导热胶粘剂应具有低热阻,从而提供高效的散热效率。

导热胶粘剂如何解决接触热阻问题?

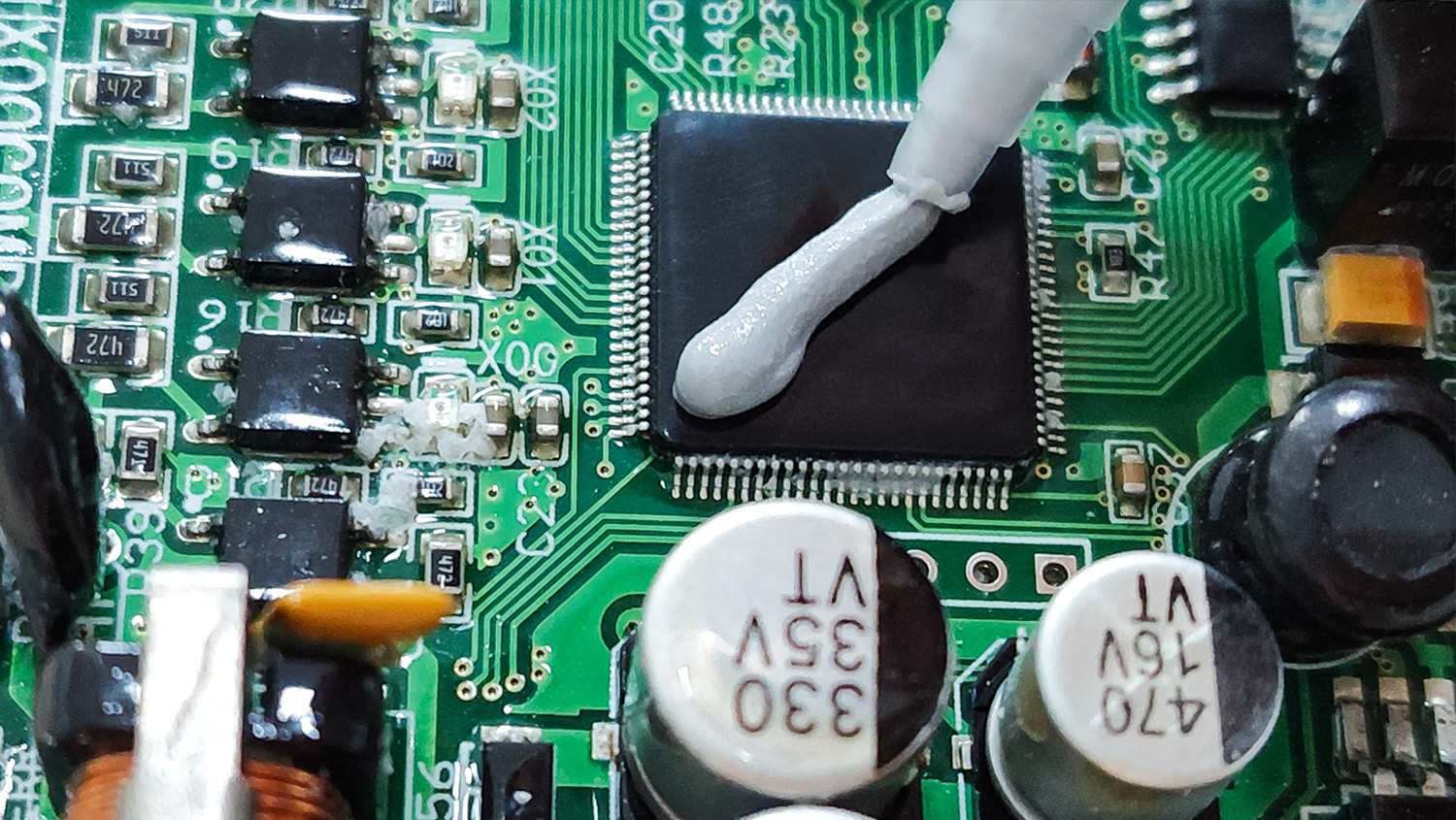

在微电子材料表面和散热器之间看似平整,但在微观下其实是凹凸不平的,仍然存在微小的间隙,这些微小的间隙会导致电子材料表面和散热器实际接触面积只有散热器底座面积的10%,其余均为空气间隙。而空气是热的不良导体,将导致电子元件与散热器间的接触热阻非常大,导热无法有效传递,进而导致热量无法散发。通过使用导热胶粘剂填充这些间隙,排除其中的空气,在电子元件和散热器间建立有效的热传导通道,可以极大地减少接触热阻,提高散热效果。

如何降低导热胶粘剂的热阻?

选择高导热系数的胶粘剂

选择高导热系数的导热胶粘剂是降低热阻的最直接方法。高导热系数的胶粘剂能够更有效地传递热量,从而降低热阻。目前市场上有多种高导热系数的胶粘剂可供选择,如含有金属粉末或陶瓷颗粒的胶粘剂。

控制胶粘剂的厚度

胶粘剂的厚度对其热阻有显著影响。一般来说,胶粘剂的厚度越大,热阻越高。在实际应用中,应尽量控制胶粘剂的厚度,避免过厚的胶层。

优化接触面的平整度和粗糙度

接触面的平整度和粗糙度对界面热阻有重要影响。平整度和粗糙度越差,界面热阻越大。在实际应用中,应尽量提高接触面的平整度和降低粗糙度,以减少界面热阻。此外,还可以通过表面处理(如抛光、涂层等)来进一步优化接触面。

提高胶粘剂的润湿性

胶粘剂的润湿性对界面热阻也有重要影响。润湿性越好,胶粘剂与接触面之间的接触面积越大,界面热阻越小。因此,在选择导热胶粘剂时,应考虑其润湿性能,选择润湿性好的胶粘剂。

导热胶粘剂的热阻对电子散热有着重要影响,不同类型的导热胶粘剂适用于不同的应用场景。例如,有机硅导热胶粘剂具有良好的柔韧性和耐高温性能,适用于高温环境;环氧树脂导热胶粘剂则具有较高的机械强度和粘接性能,适用于需要高强度的场合。因此,在实际应用中,应根据具体需求选择合适的胶粘剂类型。

安川新材(Ancham)专注于电子胶粘剂研发和制造,产品聚焦于粘接、密封、三防披覆、灌封、导热五大应用领域,拥有一支超过12年行业经验的研发团队,一直积极从事导热胶粘剂相关产品的研究开发,开发的导热胶粘产品包括环氧树脂导热胶粘剂、有机硅导热胶粘剂、有机硅导热填缝剂、有机硅导热灌封胶,应用于不同材料之间的热量传导,在汽车电子、消费电子、新能源等行业市场上获得了诸多头部客户的认可。